Компания "Юман" предлагает установки вакуумной металлизации Leybold Optics CAP для конденсаторных пленок производства ГК "Bühler AG", Германия.

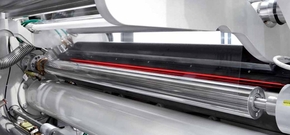

Серия LEYBOLD OPTICS CAP создана специально для металлизации пленок, используемых в рулонных конденсаторах, со стандартной шириной покрытия 650 или 900 мм. Модульная конструкция, широкие дополнительные возможности и уникальные компоненты делают установки LEYBOLD OPTICS CAP лучшим выбором как для производства больших объемов стандартной продукции, так и для высокотехнологичных процессов нанесения ультратонких пленок и сегментированных покрытий.

Обзор системы LEYBOLD OPTICS CAP

Система вакуумной металлизации рулонных материалов LEYBOLD OPTICS CAP – решение завтрашнего дня, позволяющее создавать большое разнообразие металлизированных пленок для конденсаторов. От стандартных до высокотехнологичных решений, от простых до сегментированных покрытий, используя толстые или тонкие пленки, нанесение одно- или многослойных покрытий – все задачи решаются при помощи одной системы.

Модульная конфигурация установки LEYBOLD OPTICS CAP с возможностью интеграции новейших компонентов обеспечивает оптимальную стоимость эксплуатации благодаря высокой производительности.

Особенности LEYBOLD OPTICS CAP:

- технология контроля качества ISS

- технология SuperBias для специальных типов покрытий

- система, основанная на технологии флексографии, для высокой точности нанесения сементированных покрытий

- масляный испаритель для формирования свободных зон, работающий по принципу “мгновенного испарения”

- испарительная станция с несколькими источниками

Все это в сочетании с надежной конструкцией установки позволяет выпускать широкий ассортимент и большой объем продукции, которая находит широкое применение при создании электротранспорта, интеллектуальных энергосистем, используется в строительстве, для производства возобновляемых источников энергии, в других областях.

Применение:

- Алюминиевые покрытия

- Покрытия алюминий/цинк

- Покрытия алюминий/цинк с утолщенным краем

- Покрытия серебро/цинк

- Профили слоя: простой и наклонный

- Пропорции слоя: активная область/утолщенный край до 1:20

Все типы покрытий могут комбинироваться с сегментированными структурами благодаря использованию системы печати по образцу.

Технология двойного непосредственного контроля качества (Dual In-Situ Sensor)

DISS – измерительная система для непосредственного контроля качества во время нанесения покрытия. Эта инновационная и эффективная технология имеет множество преимуществ и является уникальным предложением для производителей пленочных конденсаторов или голографических материалов.

Технология DISS – комплекс из двух датчиков и дополнительной операторской панели с контроллером. Внешний и внутренний датчики охватывают всю ширину покрытия. Первый датчик представляет собой бесконтактную систему измерения профиля покрытия в режиме реального времени на основе определения оптической плотности. Второй – линейный сенсор для одновременного измерения ширины свободных зон. При скорости обработки 19 м/с интервал измерений составляет 1,0 мм; в результате ширина свободного края и профиль покрытия в динамическом диапазоне оптической плотности от 0 до 3 полностью измеряются и отображаются на мониторе оператора.

Специальные возможности системы включают сохранение данных для последующего анализа, точное определение середины расстояния между свободными зонами для выравнивания утолщенного края по этим зонам, использование сигнала датчиков для автоматической регулировки по замкнутому циклу.

Преимущества:

- Повышение производительности благодаря высокой эффективности системы и уменьшению доли брака

- Стабильно высокое качество за счет полного непосредственного контроля

- Простота эксплуатации благодаря возможности автоматического регулирования

Технология SuperBias

Технология SuperBias позволяет регулировать температуру особо тонких полимерных подложек, используемых при производстве конденсаторов, чтобы исключить их термическое повреждение.

Компания Бюлер разработала революционную технологию SuperBias для систем LEYBOLD OPTICS CAP, состоящую из электронно-лучевой пушки и двух источников плазмы. Перед процессом нанесения покрытия электронно-лучевая пушка придает основе электростатический заряд, что позволяет достичь такого уровня адгезии пленки к охлаждаемому рабочему барабану для эффективного отведения термической нагрузки, котрый недостижим при использовании традиционного BIAS. Еще до возникновения термической нагрузки на подложку, т.е.

до начала металлизации, можно на порядок увеличить прижатие пленки к охлаждаемой поверхности, а значит, и теплоотведение.

Заметно более эффективное предварительное охлаждение помогает значительно снизить пиковые температуры подложек во время обработки. В результате, аналогичные процессы с применением технологии SuperBias производятся быстрее, чем с использованием традиционного Bias.

Преимущества:

- Увеличение производительности благодаря эффективному охлаждению подложек

- Разнообразие рабочих процессов и обрабатываемых материалов

Масляный испаритель для формирования свободных зон

Масляный испаритель применяется для формирования свободных от металлизации зон, расположенных в направлении перемотки пленки. Типичная ширина свободных зон лежит в пределах от 0,4 до 10 мм. Эта инновационная технология имеет многочисленные преимущества и представляет собой уникальное решение для производства пленочных конденсаторов.

Модуль состоит из корпуса испарителя, газогенератора, микронасоса, резервуара с маслом и распылителя, конфигурация которого подбирается индивидуально под тип выпускаемой продукции. Корпус с газогенератором нагреваются, и их температура автоматически поддерживается на постоянном уровне на протяжении всего рабочего процесса. Масло подается в газогенератор по трубке, соединенной с микронасосом и масляным резервуаром, которые расположены снаружи вакуумной камеры. Заправку резервуара можно производить, не останавливая процесс нанесения покрытия.

Когда масло попадает на горячую поверхность газогенератора, оно испаряется и равномерно распределяется в корпусе испарителя. Подача масла регулируется скоростью микронасоса, в зависимости от общей площади свободных зон, скорости перемотки и толщины покрытия, и контролируется автоматически в режиме реального времени. Испаритель установлен на подвижном блоке, который оснащен тремя шаговыми двигателями для изменения расположения.

Преимущества:

- Повышение производительности благодаря малому времени подготовки к работе и минимальному количеству отходов

- Экономия благодаря полному использованию масла и отсутствию необходимости утилизировать его остатки

- Стабильное качество продукции благодаря высокой автоматизации

Высокотехнологичный испаритель алюминия

Этот испаритель применяется для нанесения покрытий из алюминия в дипазоне от 1 до 100 Ом/квадрат. Кроме нанесения чистого алюминия, для получения многослойных покрытий возможно использование данного испарителя одновременно с другими источниками.

Испаритель состоит из нескольких испарительных источников, напылительной камеры с затвором и откидной крышкой и отдельных источников питания. Число источников зависит от размера системы.

Для того, чтобы уменьшить взаимодействие между отдельными “облаками” алюминия и повысить равномерность покрытия в поперечном направлении испарительные лодочки располагают под углом друг к другу. Конструкцией предусмотрена возможность регулировать высоту расположения испарительных источников. Преимущество возможности регулировки высоты – оптимизация равномерности наносимого покрытия за счет увеличения расстояния между источником и подложкой. Откидная крышка испарительной камеры позволяет наблюдать за источниками со стороны оператора через стробоскоп и вносить корректировки в параметры рабочего процесса.

Преимущества:

- Повышение производительности за счет минимального времени подготовки к работе

- Превосходное качество продукции благодаря инновационной конструкции и возможности индивидуального регулирования положения лодочек

- Простота эксплуатации благодаря удобному доступу

Предварительная обработка плазмой

Предварительная обработка плазмой – технология, доступная на всех установках Bühler Leybold Optics. Она применяется для улучшения свойств различных покрытий на гибких полимерных основах.

Модифицируя поверхность полимерных пленок при помощи плазмы тлеющего разряда, можно улучшить адгезию покрытия и изменить характеристики материала. Улучшение адгезии гибкой пленки и наносимого металлического или оксидного покрытия обеспечивает снижение проницаемости и увеличивает срок годности упакованного продукта.

Блок предварительной обработки плазмой состоит из модуля подачи газа, встроенного в односторонний катод, который соединен со специальным источником питания. На всех уставноках блок предварительной обработки устанавливается сразу за размоточным валом, обработка производится перед нанесением покрытия. Вне зависимости от скорости движения пленки, предварительная обработка плазмой очищает, структурирует и нужным образом модифицирует свойства поверхности. Оптимизация рабочих условий гарантирует получение покрытия с заданными свойствами, улучшенной адгезией и пониженной проницаемостью.

Использование блока предварительной обработки плазмой компании Бюлер позволяет качественно изменять свойства упаковочных материалов, из числа доступных на рынке пленок.

Преимущества:

- Высокое качество продукции благодаря эффективной модификации поверхности подложки

- Высокая универсальность за счет использования разных газов или газовых смесей

- Простота эксплуатации благодаря удобному доступу